Glass Service公司设计

底部泄料

技术

锆条纹,也被称作“猫抓痕”,逐渐成为全世界玻璃生产企业的关注重点之一。在玻璃行业,尤其应用于诸如玻璃器皿、药用玻璃拉管、模制硼硅玻璃、TFT显示玻璃,不含条纹已经成为基本的、关键的要求。 尽管没有证据表明条纹影响容器的物理特性,但是玻璃容器市场越来越强调无条纹玻璃制品。锆条纹是玻璃生产工艺固有的,主要来自窑炉和供料道构造材料的氧化锆(ZrO2)。物理和化学侵蚀导致富含锆的玻璃液形成且易与基础玻璃液分离,导致众所周知的锆条纹。

Glass Service公司已设计和开发高效的底部泄料系统,可以确保最大化除去富含锆的玻璃液,确保符合无条纹玻璃的最严苛要求;该系统可以独立工作或与搅拌装置联合使用。

底部泄料技术

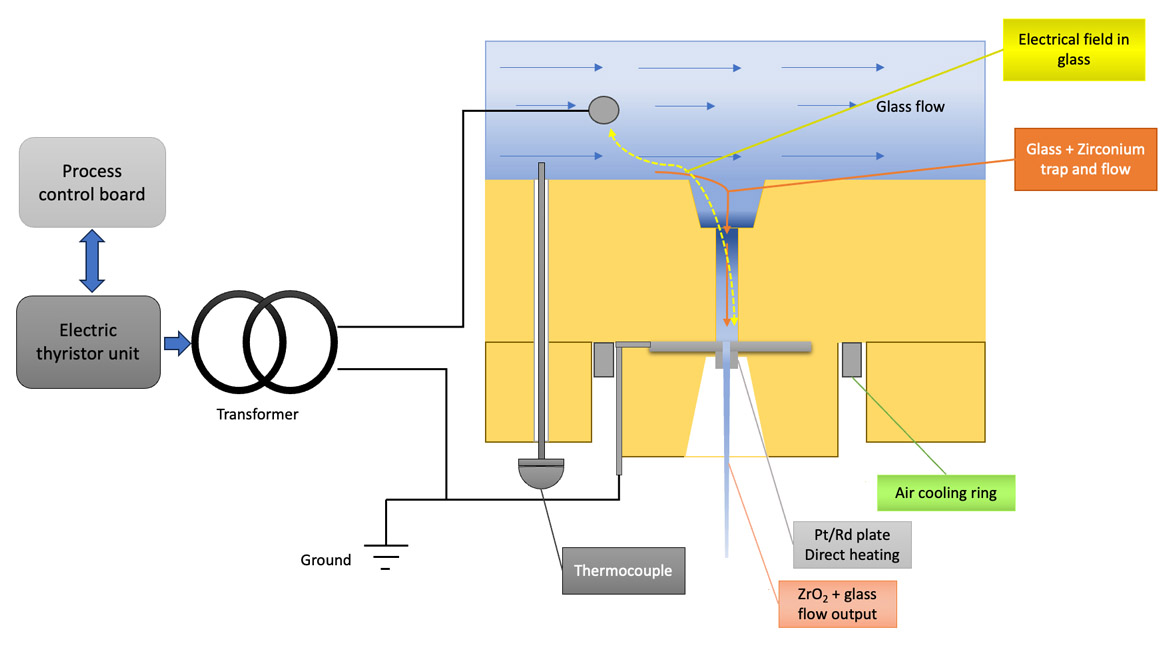

主要包括如下特征:

- 设计耐火材料制成的底部特殊“锆陷阱”砖

- 铂铑板配有经校正的孔,使用电流直接加热(DHT)技术

- 风冷钼电极

- 电源回路包括晶闸管单元和电源变压器

- 风冷回路(风机)用于防止玻璃液泄漏

- 浸没式铂金热电偶用于玻璃液温度测量读数

“陷阱”砖专门设计用于确保高品质玻璃液和富含锆玻璃液之间的高效分离和排出。锆刚玉(AZS)材料制成的砖,在底部形成一个特定形状的、经校正的泄料孔。

底部泄料系统正常运行的典型耗电约为2~10kW。需要排出的玻璃液重量基于不同因素而定,但Glass Service公司根据经验建议适宜的泄料量每天300~1500kg。尽管间歇式运行可能会获得更高的产品品质,但通常底部泄料系统持续运行。

玻璃泄料量主要受到泄料嘴尺寸的影响。电加热系统维持在泄料嘴的恒定温度,确保稳定的玻璃出料量。与温度条件同步进行供电调节,确保玻璃出料量稳定,通过增加或减少电功率实现玻璃液泄料流量的控制。

面临问题

底部锆捕获

解决方案

- 特殊底部耐火材料“陷阱”式设计

- 此“陷阱”安装在主要玻璃液流处,通常是分配料道或供料道(不在熔化区)

玻璃泄料流量控制

- 电加热铂铑板,配有高精度调节晶闸管

- 在泄料区域安装热电偶用于玻璃液温度测量读数

玻璃液泄料流量最大值

- 正确设计板孔的尺寸

冷却水管控

- 无需使用水

- 风机冷却的冷却回路,干燥电极(风机冷却风)

在玻璃液泄料重的电压残留

- 铂铑板电输出接地

泄料的使用寿命长和流量稳定

- 使用铂铑板和泄料嘴

改善产品品质

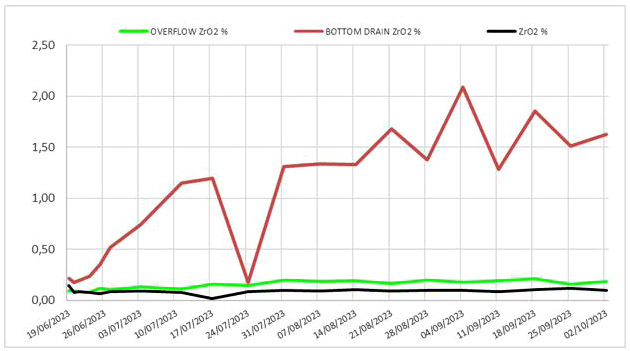

底部泄料系统高效除去产品中的可见锆条纹,可通过被泄料玻璃的化学分析,尤其是氧化锆(ZrO2)含量,进行验证。

此装置可以确保产品品质提升、品质稳定,解决玻璃生产中的常见问题。

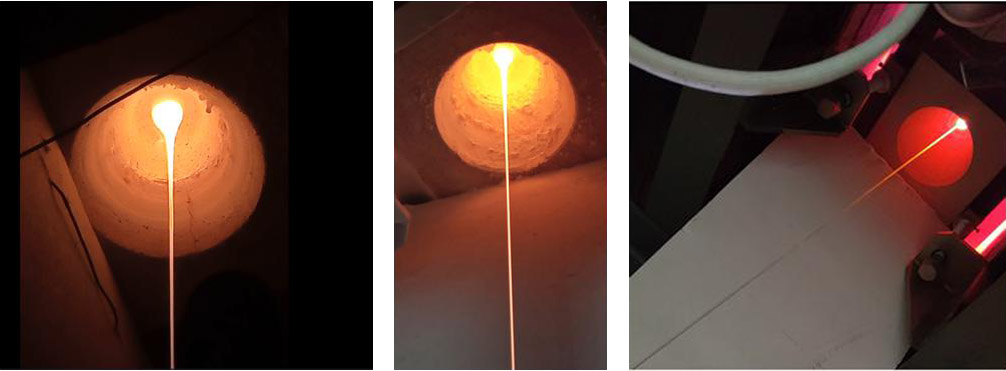

此图显示一种特种硼硅玻璃生产的实际应用场景,专门设计用于耐受对于耐材的高度侵蚀。此底部泄料系统安装在主要玻璃液流的分配料道上,确保其在严苛的工作环境中的适应性和高效性。

红色线条为玻璃泄料,氧化锆(ZrO2)从基础玻璃中的0.1%增加到2%,泄料量持续为40公斤/小时。